Bauen im Naturschutzgebiet – sicher, sorgfältig, im Einklang mit der Natur. 🌿🚧

Beim Ausbau der Dehner Nr. 4 und 5 für unseren Kunden OGE stand nicht nur Technik im Fokus, sondern vor allem Verantwortung. Besonderes herausfordernd: Abschnitt 3 verlief mitten durch ein sumpfiges, moorartiges Tümpelgebiet innerhalb eines Naturschutzareals.

Hier zählte jedes Detail:

🔹 Aufgeständerte Baustraße als Plattform für Geräte und Material

🔹 Grundwasserabsenkung mit Biotopschutz

🔹 Permanente HSE-Begleitung durch Kapsam

Gerade bei so sensiblen Bauumfeldern zeigt sich, wie entscheidend vorausschauende Planung, partnerschaftliche Umsetzung und ein starkes Bewusstsein für Arbeitssicherheit und Umweltschutz sind. Ein großes Dankeschön an alle Projektbeteiligten, insbesondere an die Hauptakteure FRIEDRICH VORWERK Unternehmensgruppe & BOHLEN & DOHLEN BAU UND SERVICE GMBH, die anspruchsvolle Aufgabe gemeistert haben, die bestehenden Dehner freizulegen, zu entfernen und durch Passstücke samt neuer Schweißnähte zu ersetzen – sorgfältig und termingerecht.

📍 Kapsam in Merseburg: Wir sind in Ihrer Nähe!

Ob Projektmanagement und Projektsteuerung im Anlagenbau, Claim Management, Construction Management, Materials Management oder HSE – wir von der Kapsam GmbH sind nicht nur deutschlandweit unterwegs, sondern auch ganz in Ihrer Nähe aktiv. Unser Standort in Merseburg ist ein zentraler Ankerpunkt für viele unserer Projekte in Mitteldeutschland.

Unsere Kolleginnen und Kollegen koordinieren Termine, begleiten Bauvorhaben und stehen unseren Partnern vor Ort zur Seite – schnell, flexibel und persönlich

💡 Denn wir sind überzeugt: Nähe schafft Vertrauen. Und genau das ist die Basis für erfolgreiche Zusammenarbeit.

👉 Mehr über unsere Leistungen und weiteren Standorte gibt’s auf www.kapsam.de sowie unter Standorte – Kapsam GmbH de-DE

Kapsam GmbH Merseburg

Am Airpark 4

06217 Merseburg

Tel.: +49 3461 82 18 92 0

Fax: +49 3461 82 18 92 4

#Kapsam # Projektmanagement #ClaimManagement #MaterialsManagement #HSE #ConstructionManagement #Projektsteuerung #Anlagenbau #StandortMerseburg

SafetyMoment #3: Arbeiten mit Winkelschleifer

Was ist passiert?

Ein Mitarbeiter wollte schon verbaute Bewehrungsstäbe kürzen. In einer Hand den Winkelschleifer, in der anderen das Werkstück.

Dabei verkantete sich die Scheibe des Trennschleifers, dieser sprang vom Werkstück ab, und verletzte dabei die andere Hand.

Nach medizinischer Erstversorgung durch seinen Vorarbeiter, wurde die Wunde durch einen Arzt versorgt, und der Arbeiter fiel 14 Tage aus

Was war die Ursache?

⚠️Werkstück nicht eingespannt, Winkelschleifer einhändig und ohne zweiten Griff

⚠️Vorher Planungs- bzw. Mess-/Arbeitsfehler, sonst wäre das kürzen unnötig

⚠️Last-Minute-Risk-Analysis wurde nicht durchgeführt

⚠️Ein Koordinationsgespräch wurde nicht durchgeführt

Welche Maßnahmen wurden ergriffen?

✅Unterrichtung und Unterweisung der Mitarbeiter zum Hergang des Unfalls

✅Durchführung BG Baustein B 274 Handtrennschleifmaschinen

✅Bereitstellung einer Kappsäge, um Bewehrungsstäbe sicher schneiden zu können

✅Durchführung von arbeitstäglichen Last-Minute-Risk-Analysis

✅Verstärkte Überwachung der Einhaltung von Sicherheitsregeln

#SafetyFirst #HSE #SiGeKo #SiFa #FAsi #Baustelle #Kapsam #SafetyMoment #Arbeitsunfall #Prävention

Was ist passiert?

Ein Mitarbeiter wollte schon verbaute Bewehrungsstäbe kürzen. In einer Hand den Winkelschleifer, in der anderen das Werkstück.

Dabei verkantete sich die Scheibe des Trennschleifers, dieser sprang vom Werkstück ab, und verletzte dabei die andere Hand.

Nach medizinischer Erstversorgung durch seinen Vorarbeiter, wurde die Wunde durch einen Arzt versorgt, und der Arbeiter fiel 14 Tage aus

Was war die Ursache?

⚠️Werkstück nicht eingespannt, Winkelschleifer einhändig und ohne zweiten Griff

⚠️Vorher Planungs- bzw. Mess-/Arbeitsfehler, sonst wäre das kürzen unnötig

⚠️Last-Minute-Risk-Analysis wurde nicht durchgeführt

⚠️Ein Koordinationsgespräch wurde nicht durchgeführt

Welche Maßnahmen wurden ergriffen?

✅Unterrichtung und Unterweisung der Mitarbeiter zum Hergang des Unfalls

✅Durchführung BG Baustein B 274 Handtrennschleifmaschinen

✅Bereitstellung einer Kappsäge, um Bewehrungsstäbe sicher schneiden zu können

✅Durchführung von arbeitstäglichen Last-Minute-Risk-Analysis

✅Verstärkte Überwachung der Einhaltung von Sicherheitsregeln

#SafetyFirst #HSE #SiGeKo #SiFa #FAsi #Baustelle #Kapsam #SafetyMoment #Arbeitsunfall #Prävention

Qualitätskontrollen beim Kunden UPM Biochemicals

Bei unserem Kunden UPM Biochemicals steht die Inbetriebnahme kurz bevor – und wir von Kapsam GmbH sind mittendrin. Gemeinsam mit dem Team vor Ort laufen aktuell die finalen Qualitätskontrollen.

Was uns besonders freut:

✅ Reibungsloser Ablauf dank klarer Prozesse

✅ Teamwork auf Augenhöhe – Kapsam & UPM Biochemicals ziehen an einem Strang

✅ Qualität im Fokus – bis zur letzten Schraube

Solche Projektphasen zeigen, worauf es ankommt: präzise Abstimmung, gegenseitiges Vertrauen und ein starker Wille, gemeinsam das Ziel zu erreichen.

Danke an alle Kolleginnen und Kollegen – bei Kapsam GmbH und UPM Biochemicals – für die tolle Zusammenarbeit!

Wir freuen uns auf den erfolgreichen Abschluss und den nächsten gemeinsamen Meilenstein!

#Projektmanagement #Inbetriebnahme #Anlagenbau #Inspektionen #UPM #Kapsam #QCP #Qualität

SafetyMoment #2: Sicher arbeiten auf Gerüsten

Was ist passiert?

Ein Arbeiter stieg von einer Arbeitsebene über eine Leiter auf eine Plattform (Höhe ca. 50cm) und von dort auf den Boden. Beim Abstieg von der Plattform blieb er mit seinem Steiß an der hervorstehenden Rüststange hängen. Glücklicherweise folgte kein Sturz, jedoch ein gestauchtes Steißbein, ein blauer Fleck und eine gerissene Hose. Der Arbeiter fiel zwei Tage aus und musste zwei Wochen an einem „Schonarbeitsplatz“ eingesetzt werden.

Was war die Ursache?

⚠️Mangelhaft ausgeführtes Gerüst (fehlende Stufe und vertikale Haltestange)

⚠️Keine Gerüstprüfung vor Nutzung durch Nutzer

⚠️Benutzen eines ungeeigneten Gerüstes

Maßnahmen:

✅Sofortige Sperrung und Umbau des Gerüstes

✅Unterweisung aller Mitarbeiter zu sicherer Gerüstnutzung

✅Besprechung der Situation mit möglichen Folgen

✅Unterweisung der Bauleiter von Rüster und Kontraktor

✅Verstärkte Kontrolle neuer Rüstungen

#SafetyFirst #HSE #SiGeKo #SiFa #FAsi #Baustelle #Kapsam #SafetyMoment #Arbeitsunfall #Prävention

Safety Moment #1: Arbeiten mit Leitern in Verkehrsbereichen

Was ist passiert?

Ein Mitarbeiter war mit dem Austausch einer Leuchtstoffröhre im Deckenbereich eines betrieblichen Lagers beschäftigt. Ein für den Versand zuständiger Mitarbeiter fuhr während seiner Verladetätigkeit mit dem Gabelstapler rückwärts gegen die verwendete Stehleiter, worauf der Verunfallte das Gleichgewicht verlor und abstürzte.

Nach medizinischer Erstversorgung durch die Ambulanz wurde der Mitarbeiter in die BG-Klinik gebracht.

Was war die Ursache?

– Der Arbeitsbereich lag im Verkehrsweg des Gabelstaplers

– Eine Absperrung des Arbeitsbereiches fehlte

– Ein Koordinationsgespräch wurde nicht durchgeführt

Welche Maßnahmen wurden ergriffen?

– Unterrichtung und Unterweisung der Mitarbeiter zum Hergang des Unfalls.

– Bereitstellung von zusätzlichem Absperrmaterial in den Arbeitsbereichen.

– Durchführung von arbeitstäglichen Koordinationsgesprächen.

– Verstärkte Überwachung der Einhaltung von Sicherheitsregeln

#SafetyFirst #HSE #SiGeKo #SiFa #FASI #Baustelle #Kapsam #SafetyMoment #Arbeitsunfall #Prävention

Erfolg kommt durch Teamarbeit – und durch konsequente Sicherheitskultur.

Auf der Baustelle TOPAS G-20 in Leuna haben wir mit vereinter Kraft ein starkes Zwischenfazit gezogen:

> 450.000 geleistete Stunden

> Nur ein meldepflichtiges Ereignis

> OSHA-Rate: 0,44

Seit 2022 verantworten wir in dem Projekt mit unserem HSEM-Team – bestehend aus Sicherheitsfachkräften (SiFas) und Sicherheits- & Gesundheitsschutzkoordinatoren (SiGeKos) unseren Kunden TOPAS.

Was uns auszeichnet? Strukturiertes Vorgehen, kontinuierliche Schulungen und ein Auge für Ordnung & Sauberkeit als Basis sicherer Arbeit.

- 2080 geschulte Mitarbeitende

- Wöchentliche Toolbox-Meetings & tägliche LMRA-Routinen

- Klare Prozesse rund um Arbeitserlaubnisscheine und Sicherheitskonzepte

Ein großes Dankeschön an unser starkes Team vor Ort, insbesondere den Hauptakteuren STRABAG, Kramer GmbH + Co KG Merseburg, TEHA Group, Weber Unternehmensgruppe GmbH & Co. KG, Actemium, Mammoet und an TOPAS® COC by Polyplastics Leuna für die enge, vertrauensvolle Zusammenarbeit. So wird Sicherheit zur gemeinsamen Verantwortung – und zum echten Projekterfolg.

#Sicherheit #Teamarbeit #Industriebau #HSEM #Projektmanagement #Kapsam

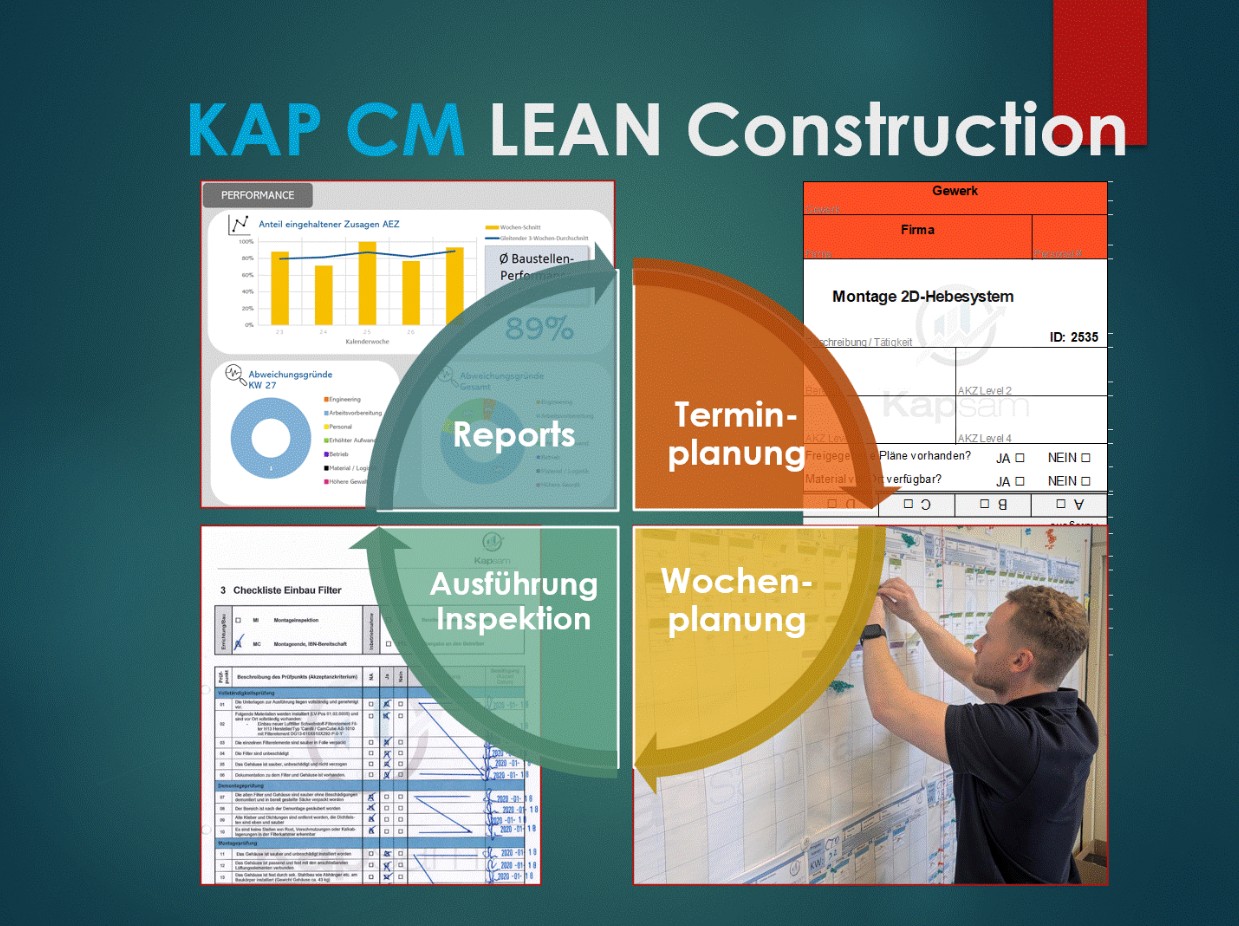

LEAN Construction ist kein Hexenwerk – aber entfaltet spürbare Wirkung auf der Baustelle. ️

„Wie sieht das eigentlich konkret aus?“ – diese Frage begegnet uns oft, wenn es um LEAN-Ansätze im Bau geht.

Unsere Antwort: Mit klaren Methoden und Schnittstellen, die aufeinander abgestimmt sind und funktionieren.

Bericht aus der Praxis:

Erprobt hat sich in diversen Projekten, dass der Detailterminplan – in enger Zusammenarbeit mit den ausführenden Firmen (Last Plannern) – eine Tiefe erreicht, mit der sich über eigens entwickelte Tools die Wochenplanung automatisiert in Jobkärtchen überführen lässt.

Diese Karten sind nicht nur Ausdruck, sondern echtes Steuerungsinstrument: Von der Vorbereitung bis zur Qualitätsüberwachung – alle Koordinationsaufgaben laufen direkt über diese Karten. Visuell, übersichtlich, vor Ort für jeden ersichtlich. Wöchentliche Reports zur Performance schließen den Kreis.

Alles im Sinne des ✅ Last Planner System (LPS), denn:

– Wöchentliche Abstimmungsrunden sorgen für Verbindlichkeit.

– Aufgaben werden realistisch geplant – das Machbare steht im Fokus.

– Hindernisse werden frühzeitig erkannt und im Team gelöst.

→ Ergebnis: Weniger Reibungsverluste, stabilere Abläufe, höhere Planerfüllung.

Unser Fazit:

Entscheidend sind:

Kommunikation auf Augenhöhe

Klare Regeln und Verbindlichkeit

Der Wille zur kontinuierlichen Verbesserung

Wie setzen Sie LEAN-Ansätze in Ihren Projekten um und wo sehen Sie aktuell die größten Herausforderungen?

#LeanConstruction #Projektmanagement #Kapsam #LPS #LastPlannerSystem #Baustellenorganisation #Terminplanung #Reports #Inspektionen #Wochenplanung

Kapsam Insights #1: Wochenplanung – LEAN Construction Management

📍Jeden Morgen startet unser Team mit einem klaren Bild in den Tag – und in die kommenden Wochen: mit unserer Wochenplanungs-Wand.

Was zusehen ist?

➡️ Die Tätigkeiten je Gewerk für die nächsten vier Wochen.

➡️ Zwei Ampeln für maximale Übersicht: Vorbereitung und Nachbereitung nach dem Ampel-Prinzip.

Das Ganze ist Teil unseres Ansatzes im LEAN Construction Management. Denn wir glauben: Planung muss nicht abstrakt sein – sie muss sichtbar sein. Für alle Beteiligten. 🏗️

Deshalb haben wir eigene Tools und Formate entwickelt, die genau das leisten – schlank, praxisnah, effizient.

💡 Der Effekt: weniger Reibungsverluste, klarere Zuständigkeiten, mehr Fokus.

Das Ergebnis:

✅ Termine und Zusammenhänge sind für alle an der Ausführung Beteiligten besser erkennbar.

✅ Störquellen werden frühzeitig erkannt und behoben.

✅ Aufgetretene Störungen fließen direkt in den Verbesserungsprozess ein.

✅ Die Kommunikation auf der Baustelle wird nachhaltig gestärkt.

#LEANConstruction #Baustellenmanagement #Projektmanagement #KapsamInsights #Visualisierung #Wochenplanung #Bauprojekt #Kapsam

06217 Merseburg

Neueste Kommentare